Fonctionnalisation de pièces composites thermoplastiques aéronautiques par le procédé d’estampage-surmoulage

Dans un contexte de réduction des coûts de production et de grandes cadences pour les futurs aéronefs, les composites thermoplastiques offrent de nombreux avantages tels que l’intégration de fonctions par la soudure, le surmoulage permettant ainsi une diminution des opérations d’assemblages devant conduire à la réduction des couts de production et aux gains de masse recherchés dans l’aéronautique.

De plus, les composites à matrice thermoplastique présentent de meilleures perspectives de recyclage et des cycles de transformation considérablement plus courts permettant d’adresser de fortes cadences de production à des prix compétitifs. C’est dans ce contexte que L’IRT Jules Verne et ses partenaires, Arkema, Shapers’, le CEA, Cogit Composites, Daher, Hutchinson, Latécoère, Liebherr, Porcher et Clayens NP Group, se sont lancés depuis 2017 dans le projet COSMOS.

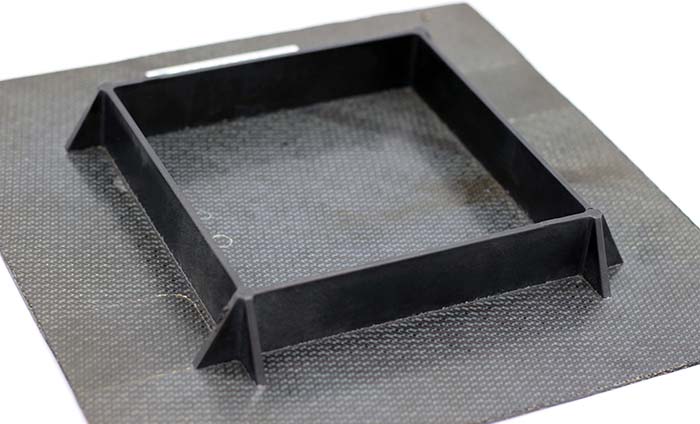

Le procédé d’estampage-surmoulage pour répondre aux augmentations de cadences et à la réduction des coûts de production L’estampage-surmoulage permet d’intégrer de nombreuses fonctions et de réduire les opérations d’assemblage, d’usinage et de bordurage dans un temps de production court de quelques minutes.

Dans ce contexte à fort potentiel, les objectifs du projet COSMOS étaient de :

- Développer et identifier les limites du procédé d’estampage surmoulage en C/PEKK

- Mettre en place le monitoring du procédé d’injection pour une meilleure maitrise du procédé et de sa mise au point

- Développer le chainage numérique de chaque étape pour supporter la mise au point procédés mais également en vue d’estimer la qualité d’adhésion au niveau de l’interface composite fibres longues et surmoulant

- Concevoir des solutions de surmoulage localisé pour des pièces industrielles de grandes dimensions.

Les résultats à l’issue du projet ont été très convaincants et cela permet d’envisager une suite

Les paramètres clés influant sur la qualité d’adhésion ont pu être identifiés donnant ainsi des perspectives sur les performances mécaniques de l’interface ; mais également des règles de « design » pour le surmoulage, des fonctionnalisations possibles, des préconisations pour la mise en œuvre de ces matériaux hautes performances ou encore la mise en place du chainage numérique sur des pièces simples.

Au travers de ce projet, le procédé a montré beaucoup de potentiel mais également un manque de maturité industrielle pour des applications semi-structurelles ou structurelles. En vue d’accélérer la qualification des pièces estampées surmoulées, les partenaires souhaitent poursuivre les travaux afin de :

- Fiabiliser les outils numériques par la caractérisation et la prédiction de la tenue mécanique des pièces pour des modes de sollicitation complexes

- Améliorer la robustesse et la fiabilité procédés notamment par une meilleure maîtrise des conditions process

- Fiabiliser le chainage numérique pour des pièces complexes

- Développer le surmoulage localisé de pièces de grandes dimensions.

Domaines d’application

Technologies pour l’industrie du futur

Technologies clés

Composites

Matériaux avancés

Mots-clés

Haute cadence

Procédés